Die Begriffe DFM vs. DFA in der PCBA-Fertigung sind entscheidend für den Erfolg eines Projekts. DFM konzentriert sich auf die Herstellbarkeit eines Designs, während DFA die Montagefreundlichkeit optimiert. Du kannst durch die Anwendung dieser Ansätze die Effizienz deiner Produktion steigern. Beide Methoden helfen, Fehler zu minimieren und die Qualität deiner Leiterplatten zu verbessern. In der PCBA-Fertigung ist die Balance zwischen DFM vs. DFA der Schlüssel zu einem erfolgreichen Produktdesign.

Wichtige Erkenntnisse

DFM macht ein Design einfacher herzustellen, DFA erleichtert die Montage.

Wenn DFM und DFA früh im Design genutzt werden, spart das Geld und verbessert die Qualität.

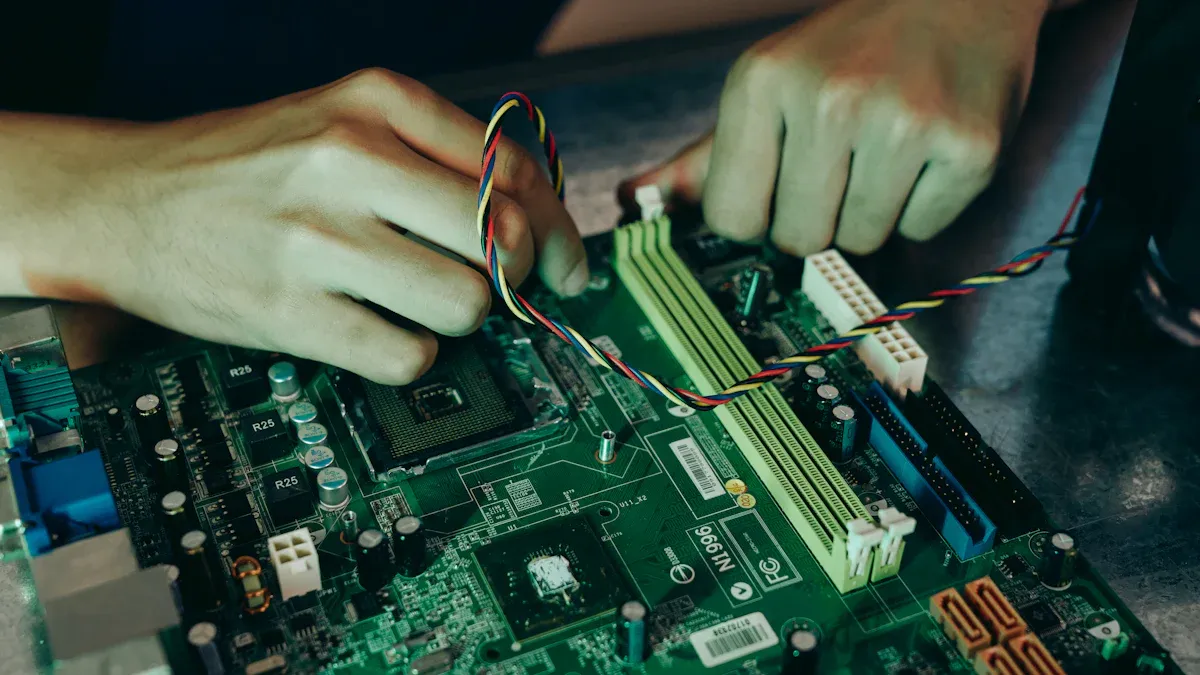

Designer und Fertigungsteams müssen eng zusammenarbeiten, um Probleme früh zu finden.

DFM und DFA zusammen sparen Kosten und bringen Produkte schneller auf den Markt.

Ein guter Mix aus DFM und DFA sorgt für bessere Effizienz und Qualität in der PCBA-Fertigung.

Definitionen und Grundlagen von DFM vs. DFA in der PCBA-Fertigung

Was ist DFM?

DFM steht für “Design for Manufacturability”. Es beschreibt den Prozess, ein Produkt so zu entwerfen, dass es effizient und kostengünstig hergestellt werden kann. Du analysierst dabei die Fertigungsprozesse und identifizierst potenzielle Probleme, bevor die Produktion beginnt. Ziel ist es, die Herstellung zu vereinfachen und gleichzeitig die Qualität zu sichern.

Ein Beispiel: Du wählst Materialien, die leicht verfügbar und kompatibel mit den Produktionsmaschinen sind. Dadurch vermeidest du Verzögerungen und zusätzliche Kosten. DFM hilft dir, die Produktionszeit zu verkürzen und die Effizienz zu steigern.

Was ist DFA?

DFA bedeutet “Design for Assembly”. Hier liegt der Fokus darauf, ein Produkt so zu gestalten, dass es einfach und schnell montiert werden kann. Du analysierst die Anordnung der Bauteile und suchst nach Möglichkeiten, die Montageprozesse zu optimieren.

Ein typisches Ziel von DFA ist es, die Anzahl der Bauteile zu reduzieren. Weniger Teile bedeuten weniger Montagezeit und geringere Fehlerwahrscheinlichkeit. Zum Beispiel kannst du Steckverbindungen anstelle von Schrauben verwenden, um die Montagezeit zu verkürzen.

Warum sind DFM und DFA entscheidend für die PCBA-Fertigung?

In der PCBA-Fertigung spielen DFM und DFA eine zentrale Rolle. DFM sorgt dafür, dass die Leiterplatten effizient produziert werden können, während DFA die Montage der Bauteile erleichtert. Beide Ansätze ergänzen sich und tragen dazu bei, die Gesamtkosten zu senken und die Qualität zu verbessern.

Wenn du DFM und DFA frühzeitig in den Designprozess integrierst, kannst du potenzielle Probleme vermeiden. Das spart Zeit und Ressourcen. Besonders in der Elektronikfertigung, wo Präzision entscheidend ist, helfen dir diese Methoden, ein zuverlässiges und marktfähiges Produkt zu entwickeln.

Tipp: Die Kombination von DFM und DFA in der PCBA-Fertigung ermöglicht es dir, die Balance zwischen Herstellbarkeit und Montagefreundlichkeit zu finden. Das ist der Schlüssel zu einem erfolgreichen Produktdesign.

Unterschiede zwischen DFM und DFA in der PCBA-Fertigung

Zielsetzung: Herstellbarkeit optimieren vs. Montagefreundlichkeit verbessern.

Die Zielsetzung von DFM und DFA unterscheidet sich grundlegend. Bei DFM liegt der Fokus darauf, die Herstellbarkeit eines Designs zu optimieren. Du analysierst, wie ein Produkt effizient und fehlerfrei produziert werden kann. Dabei spielen Faktoren wie Materialauswahl, Fertigungstoleranzen und die Kompatibilität mit Produktionsmaschinen eine zentrale Rolle.

DFA hingegen konzentriert sich auf die Montagefreundlichkeit. Hier geht es darum, die Anzahl der Bauteile zu reduzieren und die Anordnung so zu gestalten, dass die Montageprozesse vereinfacht werden. Du kannst beispielsweise Steckverbindungen anstelle von Schrauben verwenden, um die Montagezeit zu verkürzen.

Hinweis: Während DFM die Effizienz der Produktion steigert, sorgt DFA dafür, dass die Montageprozesse reibungslos ablaufen. Beide Ansätze ergänzen sich und tragen zur Optimierung der gesamten Fertigung bei.

Typische Herausforderungen, die DFM adressiert.

DFM hilft dir, häufige Probleme in der Fertigung zu vermeiden. Eine der größten Herausforderungen ist die Auswahl geeigneter Materialien. Wenn du Materialien wählst, die schwer verfügbar oder teuer sind, kann dies die Produktionskosten erheblich erhöhen.

Ein weiteres Problem ist die Komplexität des Designs. Komplizierte Designs erfordern oft spezielle Maschinen oder zusätzliche Arbeitsschritte, was die Produktionszeit verlängert. DFM zielt darauf ab, solche Komplexitäten zu reduzieren.

Auch die Fertigungstoleranzen spielen eine wichtige Rolle. Wenn die Toleranzen zu eng sind, kann dies zu Produktionsfehlern führen. DFM hilft dir, realistische Toleranzen festzulegen, die sowohl die Qualität als auch die Herstellbarkeit sicherstellen.

Typische Herausforderungen, die DFA adressiert.

DFA konzentriert sich auf die Herausforderungen, die während der Montage auftreten. Eine häufige Schwierigkeit ist die Anzahl der Bauteile. Jedes zusätzliche Teil erhöht die Montagezeit und die Wahrscheinlichkeit von Fehlern. Mit DFA kannst du die Anzahl der Teile reduzieren und die Prozesse vereinfachen.

Ein weiteres Problem ist die Zugänglichkeit der Bauteile. Wenn bestimmte Komponenten schwer zugänglich sind, kann dies die Montagezeit verlängern und die Fehlerquote erhöhen. Durch eine clevere Anordnung der Bauteile kannst du solche Probleme vermeiden.

Auch die Wahl der Verbindungselemente ist entscheidend. Schrauben oder Klebstoffe können die Montagezeit verlängern. Mit DFA kannst du alternative Lösungen wie Steckverbindungen oder Schnappverschlüsse in Betracht ziehen, um die Effizienz zu steigern.

Tipp: Indem du die Herausforderungen von DFM und DFA frühzeitig adressierst, kannst du die Produktions- und Montageprozesse optimieren und gleichzeitig die Gesamtkosten senken.

Beispiele aus der Praxis: Materialauswahl (DFM) und Bauteilanordnung (DFA).

Die Anwendung von DFM und DFA in der Praxis zeigt, wie wichtig diese Ansätze für die Optimierung der PCBA-Fertigung sind. Hier sind zwei konkrete Beispiele, die dir helfen, die Unterschiede und Synergien zwischen beiden Methoden besser zu verstehen.

Materialauswahl im Rahmen von DFM

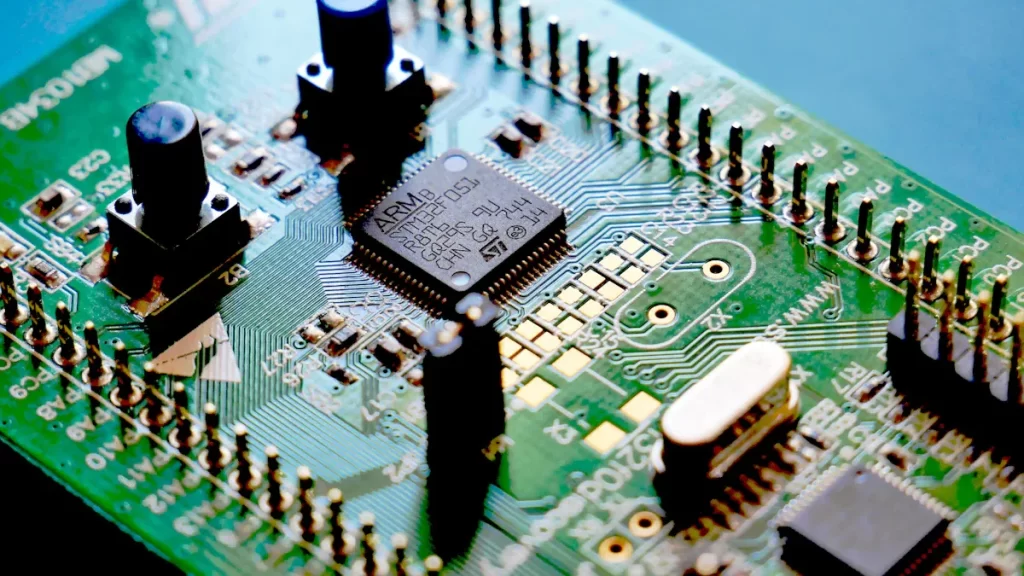

Die Materialauswahl ist ein zentraler Aspekt von DFM. Stell dir vor, du entwirfst eine Leiterplatte für ein neues Elektronikprodukt. Wenn du Materialien auswählst, die schwer verfügbar oder teuer sind, riskierst du Verzögerungen und höhere Produktionskosten. Ein Beispiel: Du entscheidest dich für ein Substratmaterial, das nur von wenigen Lieferanten angeboten wird. Dies könnte zu Lieferengpässen führen, insbesondere bei hoher Nachfrage.

Mit DFM analysierst du die Verfügbarkeit und Kompatibilität der Materialien. Du wählst Alternativen, die nicht nur kostengünstig, sondern auch leicht beschaffbar sind. Zum Beispiel könntest du FR4 als Substratmaterial verwenden, da es weit verbreitet und mit den meisten Fertigungsprozessen kompatibel ist. Diese Entscheidung reduziert nicht nur die Produktionszeit, sondern minimiert auch das Risiko von Lieferproblemen.

Tipp: Bevor du dich für ein Material entscheidest, überprüfe dessen Verfügbarkeit auf dem Markt und stelle sicher, dass es mit den Produktionsmaschinen deines Fertigungspartners kompatibel ist.

Bauteilanordnung im Rahmen von DFA

Die Bauteilanordnung ist ein Paradebeispiel für die Anwendung von DFA. Angenommen, du entwirfst eine Leiterplatte mit mehreren Steckverbindern und Kondensatoren. Wenn diese Bauteile ungünstig platziert sind, könnte dies die Montagezeit verlängern und die Fehlerwahrscheinlichkeit erhöhen.

Mit DFA analysierst du die Position und Ausrichtung der Bauteile. Du platzierst die Steckverbinder so, dass sie leicht zugänglich sind, und gruppierst ähnliche Komponenten, um die Montage zu vereinfachen. Ein Beispiel: Statt die Kondensatoren über die gesamte Leiterplatte zu verteilen, platzierst du sie in einer logischen Reihenfolge entlang eines Montagepfads. Dies erleichtert den Einsatz automatisierter Bestückungsmaschinen und reduziert die Montagezeit erheblich.

Hinweis: Eine durchdachte Bauteilanordnung verbessert nicht nur die Montagefreundlichkeit, sondern reduziert auch die Wahrscheinlichkeit von Montagefehlern.

Fazit aus der Praxis

Die Kombination von DFM und DFA in der PCBA-Fertigung zeigt, wie du durch gezielte Materialauswahl und clevere Bauteilanordnung die Effizienz und Qualität deiner Produkte steigern kannst. Während DFM dir hilft, die Herstellbarkeit zu optimieren, sorgt DFA dafür, dass die Montageprozesse reibungslos ablaufen. Beide Ansätze ergänzen sich perfekt und tragen dazu bei, ein marktfähiges Produkt zu entwickeln.

Gemeinsame Vorteile und Synergien von DFM und DFA

Wie DFM und DFA zusammenarbeiten, um Kosten zu senken

Du kannst durch die Kombination von DFM und DFA erhebliche Kosteneinsparungen erzielen. DFM reduziert die Produktionskosten, indem es Materialien und Prozesse optimiert. Gleichzeitig minimiert DFA die Montagezeit und senkt die Fehlerquote. Beide Ansätze greifen ineinander und schaffen eine effiziente Fertigungskette.

Ein Beispiel: Wenn du Materialien auswählst, die leicht verfügbar sind (DFM), und die Bauteile so anordnest, dass sie einfach montiert werden können (DFA), sparst du Zeit und Ressourcen. Diese Synergie führt zu einer schnelleren Markteinführung und einer höheren Rentabilität.

Tipp: Arbeite eng mit deinem Fertigungsteam zusammen, um sicherzustellen, dass DFM und DFA nahtlos integriert werden. So kannst du die Gesamtkosten deiner PCBA-Fertigung weiter senken.

Qualitätsverbesserung durch frühzeitige Integration in den Designprozess

Die Qualität deiner Leiterplatten hängt stark davon ab, wie früh du DFM und DFA in den Designprozess einbindest. Wenn du diese Ansätze von Anfang an berücksichtigst, kannst du potenzielle Probleme vermeiden und die Zuverlässigkeit deiner Produkte steigern.

Du kannst beispielsweise durch DFM sicherstellen, dass die Fertigungstoleranzen realistisch sind. Gleichzeitig hilft dir DFA, die Bauteilanordnung so zu gestalten, dass Montagefehler vermieden werden. Diese frühzeitige Integration verbessert nicht nur die Qualität, sondern auch die Kundenzufriedenheit.

Hinweis: Eine proaktive Planung mit DFM und DFA spart dir nicht nur Zeit, sondern erhöht auch die Erfolgschancen deines Produkts auf dem Markt.

Bedeutung eines ausgewogenen Ansatzes in der PCBA-Fertigung

Ein ausgewogener Ansatz zwischen DFM und DFA ist entscheidend für die PCBA-Fertigung. Du kannst durch die richtige Balance sicherstellen, dass sowohl die Herstellbarkeit als auch die Montagefreundlichkeit optimiert werden.

Wenn du dich zu stark auf DFM konzentrierst, riskierst du eine komplizierte Montage. Umgekehrt kann ein Fokus auf DFA die Produktionskosten erhöhen. Die ideale Lösung liegt in der Integration beider Ansätze, um ein Produkt zu entwickeln, das sowohl effizient hergestellt als auch montiert werden kann.

Fazit: Ein ausgewogener Ansatz zwischen DFM und DFA ist der Schlüssel zu einer erfolgreichen PCBA-Fertigung. Nutze die Stärken beider Methoden, um die Effizienz und Qualität deiner Produkte zu maximieren.

Die Unterschiede zwischen DFM und DFA liegen in ihren Zielsetzungen: DFM optimiert die Herstellbarkeit, während DFA die Montagefreundlichkeit verbessert. Beide Ansätze ergänzen sich und sind entscheidend für eine effiziente PCBA-Fertigung.

Hinweis: Die frühzeitige Integration von DFM und DFA in den Designprozess hilft dir, Kosten zu senken und die Qualität zu steigern.

Eine enge Zusammenarbeit zwischen Design- und Fertigungsteams ist unerlässlich. Sie ermöglicht es dir, potenzielle Probleme frühzeitig zu erkennen und innovative Lösungen zu entwickeln. Nutze die Synergien beider Ansätze, um ein marktfähiges und zuverlässiges Produkt zu schaffen.

FAQ

Was ist der Hauptunterschied zwischen DFM und DFA?

DFM optimiert die Herstellbarkeit eines Designs, während DFA die Montagefreundlichkeit verbessert. DFM konzentriert sich auf Materialien und Fertigungsprozesse. DFA hingegen analysiert die Anordnung und Anzahl der Bauteile, um die Montage zu vereinfachen.

Wann sollte man DFM und DFA in den Designprozess integrieren?

Du solltest DFM und DFA bereits in der Konzeptionsphase berücksichtigen. Eine frühzeitige Integration hilft dir, potenzielle Probleme zu vermeiden und die Effizienz der Fertigung und Montage zu maximieren.

Welche Vorteile bietet die Kombination von DFM und DFA?

Die Kombination senkt Kosten, reduziert Fehler und verbessert die Qualität. DFM optimiert die Produktion, während DFA die Montagezeit verkürzt. Gemeinsam ermöglichen sie eine schnellere Markteinführung und höhere Kundenzufriedenheit.

Wie beeinflusst DFM die Materialauswahl?

DFM hilft dir, Materialien zu wählen, die leicht verfügbar, kostengünstig und kompatibel mit den Produktionsmaschinen sind. Dies minimiert Verzögerungen und senkt die Produktionskosten.

Kann man DFM und DFA unabhängig voneinander anwenden?

Ja, aber das ist nicht ideal. Beide Ansätze ergänzen sich. Wenn du nur einen Ansatz verwendest, riskierst du, entweder die Herstellbarkeit oder die Montagefreundlichkeit zu vernachlässigen. Eine Kombination liefert die besten Ergebnisse.

Tipp: Arbeite eng mit deinem Team zusammen, um DFM und DFA nahtlos zu integrieren. So erreichst du optimale Ergebnisse.