PCBA製造プロセスの効率化は、企業の競争力を高める鍵です。製造現場では、データ収集や外観検査の課題がしばしば発生します。工場自動化PCBA製造を導入することで、プロセスを最適化し、不良品率を低減できます。さらに、科学的なプロセス制御により、品質と生産性を同時に向上させることが可能です。

重要ポイント

工場自動化は、PCBA製造の効率を大幅に向上させる。人的ミスを減らし、不良品率を低下させることで、競争力を強化できる。

AOIやICTなどの自動検査技術を活用することで、製品の品質を向上させる。早期に不良品を発見し、修正することが可能になる。

標準化と品質管理を進めることで、製造プロセスのばらつきを減らし、安定した品質を保つことができる。作業者の意見を取り入れることが成功の鍵となる。

工場自動化PCBA製造の基本概念

自動化の利点

工場自動化PCBA製造を導入することで、製造プロセスの効率が大幅に向上します。自動化は、作業の正確性を高めるだけでなく、人的ミスを減らし、不良品率を低下させます。また、作業者の負担を軽減し、安全性を向上させる効果もあります。

以下の表は、PCBA製造における自動化の具体的な方法とその利点を示しています:

項目 | 内容 |

|---|---|

自動化の方法 | PCBA回路基板組立ラインの自動化に関する技術的な詳細 |

テストの自動化 | AOI、ICT/MDA、FVTなどの自動テスト技術の成熟度 |

ロボットアームの使用 | 自動ロード/アンロードのためのロボットアームの設計についての情報 |

これらの技術を活用することで、製造ライン全体の効率が向上し、コスト削減や生産性向上が実現します。

PCBA製造における自動化の役割

工場自動化PCBA製造は、製造プロセス全体を最適化する重要な役割を果たします。例えば、Phuntronixは手作業に依存していたレイアウト作業をデジタル化し、エラーを減少させました。また、段取り替えの時間を平均で25%削減し、製造プロセス全体を効率化しました。

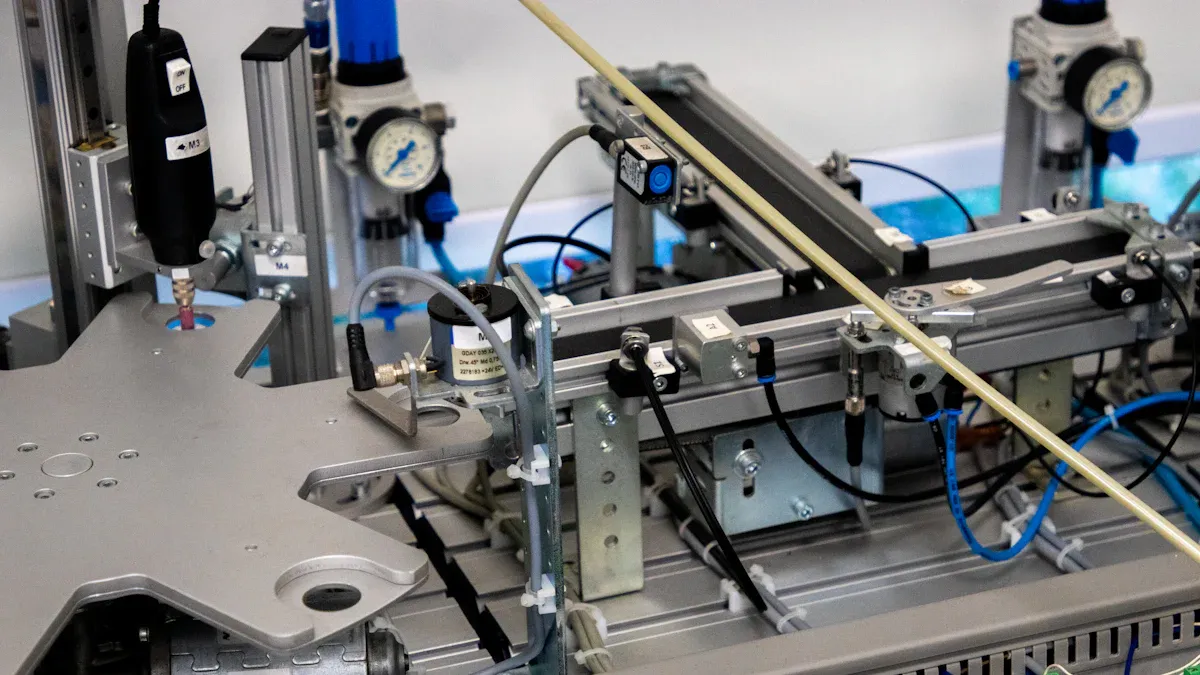

さらに、UMCエレクトロニクスは低コストの自動化設備を自社で設計・製造し、基板の両面を一気に実装できるようにしました。この取り組みにより、作業者の手が基板に触れる機会を減らし、不良発生の原因を大幅に削減しました。

自動化は、コスト削減やリードタイム短縮にも寄与します。Phuntronixは製造プロセスのオートメーションにより、リードタイムを平均で30%短縮し、新製品投入の期間を短縮しました。このように、自動化は品質向上だけでなく、競争力強化にもつながります。

PCBA製造プロセスの主要な自動化技術

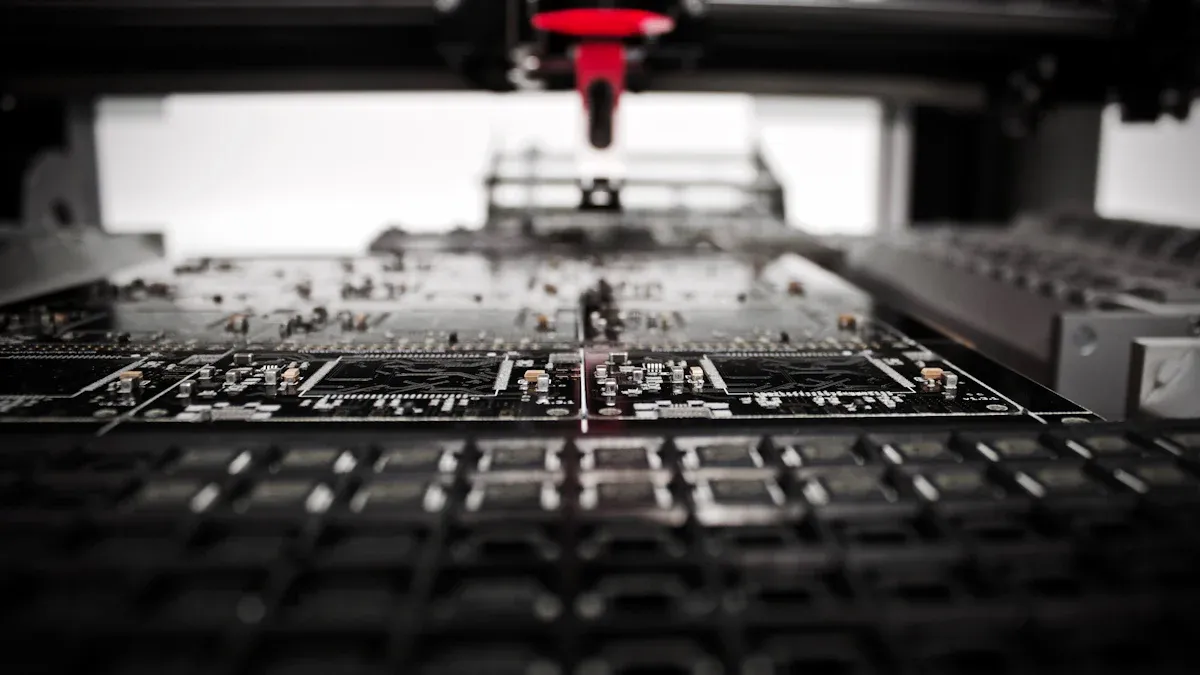

SMTラインの自動化

SMT(表面実装技術)ラインの自動化は、PCBA製造において最も重要な技術の一つです。自動段取り機能を活用することで、段取り作業による停止時間を最小限に抑えられます。これにより、生産性が向上し、効率的な製造が可能になります。また、自動化されたSMTラインでは、ヒューマンエラーを排除し、高品質な製品を安定して生産できます。

さらに、吸着率の改善により、部品廃棄を大幅に削減できます。これにより、コスト削減だけでなく、環境負荷の軽減にもつながります。IoTデバイスの普及やエコデザインの採用が進む中、SMTラインの自動化は、あなたの工場自動化PCBA製造の効率化に大きく貢献します。

SMTライン自動化の主な利点:

停止時間の削減

ヒューマンエラーの排除

部品廃棄の削減

AOIとICTの活用

AOI(自動光学検査)とICT(インサーキットテスト)は、PCBA製造プロセスにおける品質管理の要です。AOIは、基板上の部品配置やはんだ付けの状態を迅速かつ正確に検査します。これにより、不良品を早期に発見し、修正することが可能です。一方、ICTは、基板の電気的特性をテストし、回路の動作確認を行います。

これらの技術を組み合わせることで、製造プロセス全体の品質を向上させることができます。特に、より高性能な電子機器の需要が増加している現在、AOIとICTの活用は、あなたの工場自動化PCBA製造における競争力を強化する重要な手段となります。

AOIとICTの主な特徴:

AOI: 外観検査の自動化

ICT: 電気的特性のテスト

ロボットアームと自動搬送システム

ロボットアームと自動搬送システムの導入は、PCBA製造プロセスの効率を飛躍的に向上させます。例えば、ロボットアームを使用することで、基板のロードやアンロード作業を自動化できます。これにより、作業者の負担を軽減し、作業環境を最適化できます。

また、自動搬送システムは、基板や部品の移動を効率化し、製造ラインのスループットを向上させます。以下の表は、ロボットアームと自動搬送システムの導入による具体的な効果を示しています:

効果の種類 | 説明 |

|---|---|

作業環境の最適化 | 視認性の高い照明や適切な作業台の準備 |

補助ツールの活用 | 嵌合を支援する治具や簡易ツールの活用 |

作業手順の標準化 | ミスを防ぐ標準作業手順書の作成 |

検査工程の省力化 | 画像検査装置や音判定システムの導入 |

専用装置やロボットアームによる作業の自動化 |

これらの技術を活用することで、あなたの工場自動化PCBA製造は、さらなる効率化と品質向上を実現できます。

プロセス最適化と無駄削減の方法

標準化と品質管理

標準化は、製造プロセスの効率化に欠かせない要素です。作業手順を統一することで、ミスを防ぎ、品質を安定させることができます。例えば、標準作業手順書(SOP)を作成し、作業者全員が同じ手順で作業を行うようにすることが重要です。これにより、作業のばらつきを減らし、製品の品質を一定に保つことができます。

品質管理の面では、定期的な検査とデータ収集が鍵となります。検査工程を自動化することで、人的ミスを減らし、検査精度を向上させることが可能です。また、品質データを分析し、不良の原因を特定することで、さらなる改善が期待できます。

ヒント: 標準化を進める際には、作業者の意見を取り入れることが成功のポイントです。現場の声を反映させることで、実用的で効果的な手順を構築できます。

リアルタイム監視とデータ分析

リアルタイム監視とデータ分析は、製造現場の効率化に大きく貢献します。機械のモニタリング装置を使用して振動信号をリアルタイムで取得することで、機械の停止時間を減少させることができます。また、センサによる異常検知と自動停止機能を導入すれば、損傷が発生する前にメンテナンスを行うことが可能です。これにより、生産性の低下やコスト増加を抑えることができます。

さらに、クラウドにデータを送信し、分析結果を基に迅速な意思決定を行うことも効果的です。以下の表は、リアルタイム監視とデータ分析の具体的な手法とその効果を示しています:

実施方法 | 効果 |

|---|---|

機械のモニタリング装置を使用し、振動信号をリアルタイムで取得 | 機械の停止時間を減少させ、生産性の低下やコスト増加を抑える |

センサによる異常検知と自動停止機能 | 損傷が発生する前にメンテナンスを行うことが可能 |

クラウドにデータを送信 | データ分析に基づく迅速な意思決定を支援 |

これらの手法を活用することで、製造プロセス全体の効率を向上させることができます。

材料管理の効率化

材料管理の効率化は、無駄を削減し、コストを抑えるための重要なステップです。例えば、原材料の品質管理を徹底することで、不良品率を低下させることができます。また、歩留まり改善や製造工程の最適化を行うことで、製造プロセス全体の効率性を向上させることが可能です。

以下の表は、さまざまな業界での材料管理の改善手法とその効果を示しています:

改善手法 | 業界 | 効果 |

|---|---|---|

歩留まり改善 | 自動車業界 | 製造プロセスの効率性向上 |

原材料の品質管理 | 半導体業界 | 不良品率の低下 |

製造工程の最適化 | 食品業界 | 歩留まりの向上 |

材料管理を効率化することで、製造コストを削減し、利益率を向上させることができます。また、適切な在庫管理を行うことで、過剰在庫や欠品を防ぎ、安定した生産を実現できます。

注意: 材料管理を改善する際には、サプライヤーとの連携も重要です。信頼できるサプライヤーを選定し、定期的に品質チェックを行うことで、安定した供給を確保できます。

自動化は、PCBA製造プロセスに具体的な成果をもたらします。例えば、品質向上やコスト削減が挙げられます。効率化は競争力を強化し、成長を促進します。

自動車産業では、電動化が進み、2030年までに石油需要が大幅に減少すると予測されています。

電気自動車の販売台数は2023年に35%増加し、全体の18%を占めています。

これらの市場動向は、自動化導入の重要性を示しています。今こそ、あなたの製造プロセスに自動化を取り入れる時です。

FAQ

自動化を導入する際の初期コストはどのくらいですか?

初期コストは、導入する技術や設備の規模によります。小規模な自動化なら数百万円、大規模なシステムでは数千万円以上かかる場合があります。

ヒント: ROI(投資対効果)を計算し、長期的な利益を考慮してください。

自動化はすべての工場に適していますか?

すべての工場に適しているわけではありません。生産量や製品の複雑さによって異なります。小規模な工場では、部分的な自動化が効果的です。

自動化導入後、従業員の役割はどう変わりますか?

従業員は、単純作業から監視やメンテナンスなどの高度な業務にシフトします。スキルアップのためのトレーニングが重要です。

注意: 従業員のスキル向上を支援することで、導入効果が最大化します。