工場の効率化を目指すなら、工場自動化監視装置PCBAは欠かせません。この装置は、工場内のさまざまなプロセスをリアルタイムで監視し、異常を即座に検知します。これにより、作業の停止を最小限に抑え、生産性を向上させることが可能です。また、製品の品質を安定させるためにも重要な役割を果たします。あなたの工場が競争力を維持するためには、この技術の導入が鍵となるでしょう。

重要ポイント

工場自動化監視装置PCBAは、データをすぐに監視します。異常を見つけたら、すぐに知らせます。これで生産性が上がります。

この装置は、品質を良くし、不良品を減らします。データを使って、早く改善する方法を考えられます。

初めの費用が高いですが、補助金を使えば負担が減ります。お金の使い方を事前に調べることが大切です。

PCBAを使うには、従業員の技術を学ぶ必要があります。研修を受けて、スキルを上げましょう。

計画を立てて導入すれば、失敗を減らせます。現状を調べてから導入までの流れをはっきりさせましょう。

工場自動化監視装置PCBAの仕組み

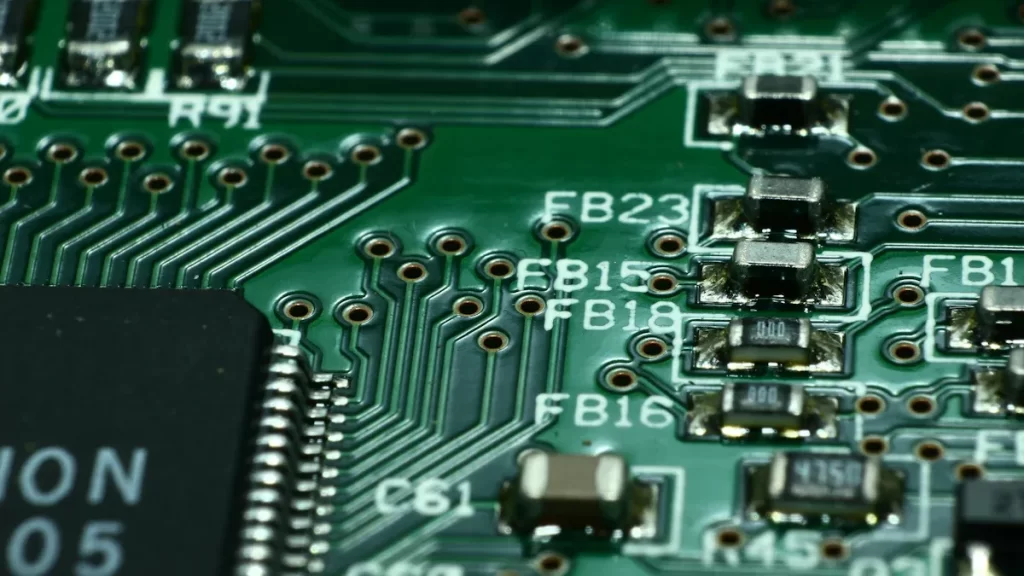

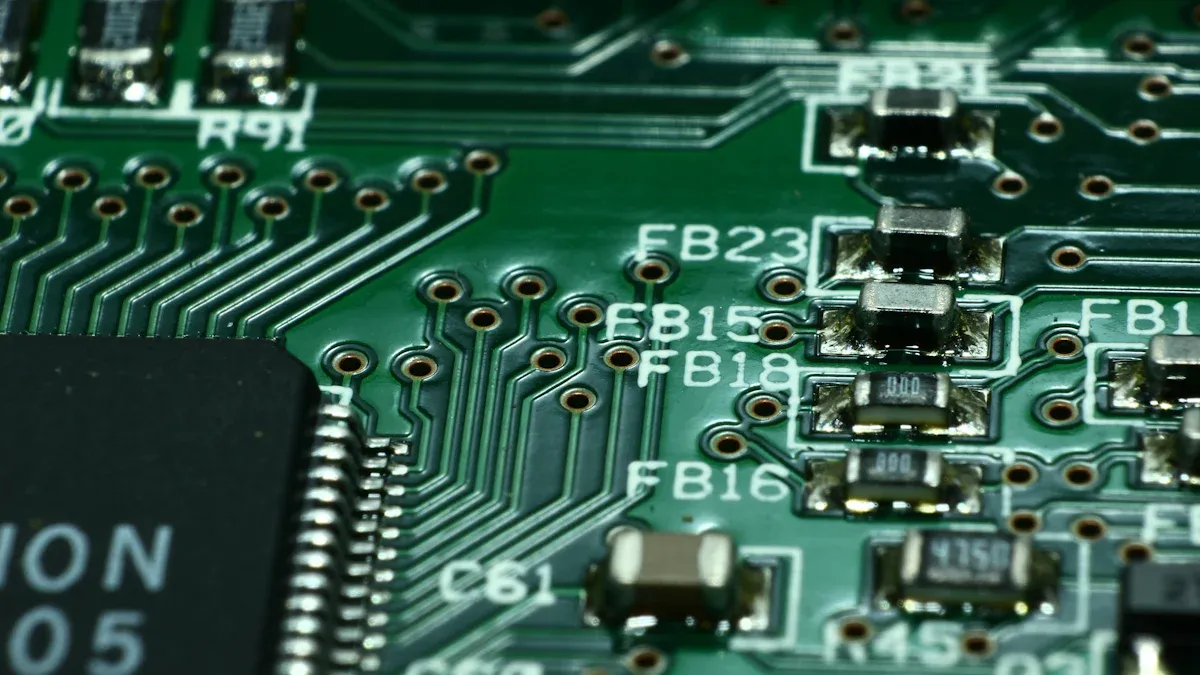

PCBAの構成要素

工場自動化監視装置PCBAは、複数の重要な部品で構成されています。主な要素には、センサー、マイクロコントローラー、通信モジュール、電源ユニット、そして基板そのものが含まれます。センサーは、温度や振動、圧力などのデータをリアルタイムで収集します。これらのデータはマイクロコントローラーで処理され、必要に応じて通信モジュールを通じて外部システムに送信されます。これにより、工場内の状況を正確に把握することが可能になります。

監視装置としての機能

工場自動化監視装置PCBAは、単なるデータ収集装置ではありません。監視装置として、異常検知や予知保全の役割を果たします。例えば、センサーが収集した振動や温度のデータを分析することで、機械の異常や故障の兆候を早期に発見できます。この仕組みにより、最適なタイミングでメンテナンスを実施でき、突発的な故障を防ぐことができます。これにより、設備の安定稼働が実現し、生産ラインの効率が向上します。

工場自動化における役割

工場自動化監視装置PCBAは、工場全体の効率化において中心的な役割を担います。この装置は、リアルタイムでデータを収集・分析し、異常が発生した場合に即座にアラートを発します。これにより、作業の中断を最小限に抑え、生産性を維持できます。また、品質管理にも貢献します。例えば、製品の製造過程で異常が発生した場合、その原因を迅速に特定し、改善策を講じることが可能です。このように、工場自動化監視装置PCBAは、効率性と品質の両方を向上させるための重要なツールです。

工場自動化監視装置PCBAのメリット

生産性向上

工場自動化監視装置PCBAを導入することで、生産性が大幅に向上します。この装置はリアルタイムでデータを収集し、異常を即座に検知します。その結果、作業の中断を最小限に抑え、効率的な生産が可能になります。例えば、ニッパテック社ではこの装置を導入したことで売上高が30%増加し、営業利益が3倍に増加しました。また、労働生産性や稼働率の向上、製造リードタイムの短縮など、さまざまな指標で改善が見られます。これにより、あなたの工場でも同様の成果を期待できるでしょう。

品質管理の強化

工場自動化監視装置PCBAは、品質管理の強化にも大きく貢献します。この装置は、製造プロセス中に収集したデータを分析し、品質基準との適合性を判断します。例えば、相関分析や回帰分析を活用することで、品質に影響を与える要因を特定し、改善策を講じることが可能です。また、QC-Oneのようなシステムと連携することで、品質データの自動収集や見える化が実現します。これにより、製品の不良率を低減し、顧客満足度を向上させることができます。

コスト削減

工場自動化監視装置PCBAは、コスト削減にも寄与します。この装置は、異常を早期に検知し、予知保全を可能にします。その結果、突発的な故障による修理費用や生産停止による損失を削減できます。また、製造原価率の低下や歩留まり率の向上も期待できます。さらに、事故やクレームの発生件数を減らすことで、間接的なコスト削減も実現します。このように、工場全体の運営コストを効率的に管理することが可能です。

工場自動化監視装置PCBA導入の課題

初期コストの問題

工場自動化監視装置PCBAを導入する際、初期コストが大きな課題となります。特に中小企業にとっては、この投資が参入障壁となることが多いです。必要なリソースを確保するのが難しい場合、自動化の導入を現実的ではないと感じることもあります。例えば、センサーや通信モジュールなどの高性能な部品の購入、設置費用、そしてシステムのカスタマイズにかかる費用が挙げられます。これらのコストを抑えるためには、導入前に詳細な費用対効果の分析を行うことが重要です。

💡 ヒント: 補助金や助成金を活用することで、初期コストの負担を軽減できる場合があります。

技術トレーニングの必要性

PCBAを効果的に運用するには、従業員の技術トレーニングが欠かせません。新しいシステムを導入しても、操作方法やデータ分析のスキルが不足していると、十分な効果を得られません。例えば、公益財団法人日本生産性本部では、以下のような研修プログラムを提供しています:

次世代リーダー育成

グローバル人材育成

DX人材育成

これらの研修を活用することで、従業員のスキルを向上させ、PCBAの導入効果を最大化できます。

導入プロセスのステップ

PCBAを導入する際には、計画的なプロセスが必要です。以下のステップを参考にしてください:

現状分析: 工場の課題や改善点を明確にします。

目標設定: 導入の目的や期待する成果を具体化します。

システム選定: 工場のニーズに合ったPCBAを選びます。

試験運用: 小規模でテストを行い、問題点を洗い出します。

本格導入: 全体にシステムを展開し、運用を開始します。

これらのステップを踏むことで、導入の失敗リスクを最小限に抑えられます。

工場自動化監視装置PCBAの将来性

IoTやAIとの連携

IoTやAI技術の進化により、工場自動化監視装置PCBAの可能性が広がっています。これらの技術を活用することで、製造現場の効率化がさらに進むでしょう。例えば、遠隔監視システムとPLCを連携させることで、現場での負担を軽減できます。以下のような効果が期待されています:

人手不足の解消に寄与する自動化の促進

遠隔操作による現場管理の効率化

製造プロセスの最適化

さらに、AIエージェントを活用した事例では、不良品の検出率が20%向上し、初動対応時間が90秒に短縮されました。これにより、現場管理者の異常対応工数が月間20時間削減され、年間ダウンタイムコストが1,200万円以上改善されています。あなたの工場でも、これらの技術を導入することで同様の成果を期待できるでしょう。

スマートファクトリーへの進化

スマートファクトリーは、製造業の未来を形作る重要な概念です。市場規模の統計によると、2024年から2033年にかけてスマートファクトリー市場は352億米ドルに達し、年平均成長率(CAGR)は9.8%と予測されています。以下の表は、導入企業の改善事例を示しています:

改善内容 | 成果 | 具体例 |

|---|---|---|

効率向上 | 手作業の効率を最大99%削減 | 三菱電機のAIシステム |

コスト削減 | 突発的な故障を未然に防ぎ、運用コストを最小化 | AIを活用した予知保全システム |

これらの事例から、スマートファクトリーへの進化が生産性向上とコスト削減に大きく貢献することが分かります。あなたの工場でも、スマートファクトリー化を進めることで競争力を強化できます。

グローバル競争力の向上

工場自動化監視装置PCBAは、国際市場での競争力向上にも役立ちます。以下の表は、各国の市場動向と競争環境を示しています:

国・地域 | 市場動向 | 競争環境 |

|---|---|---|

日本 | 美容・健康意識の高まり | 医療機関での利用 |

韓国 | 従来からの眼科医療の発展 | 高品質なアイリッドスクラブの需要 |

欧米 | ホームケア製品の重視 | 製品の安全性と効果の重視 |

これらのデータから、各地域のニーズに応じた製品や技術を提供することで、グローバル市場での競争力を高めることが可能です。あなたの工場が国際的な成功を収めるためには、PCBAを活用した戦略的な取り組みが必要です。

工場自動化監視装置PCBAは、現代の製造業において欠かせない存在です。この装置を導入することで、効率的な生産管理や品質向上が可能になります。例えば、ZABBIXを活用した監視システムでは、統合監視やリアルタイム監視、長期トレンド分析が実現します。A社の事例では、PLCとZABBIXを組み合わせることで、生産性が大幅に向上しました。これらのメリットは、長期的な競争力の強化にもつながります。

あなたの工場でも、まずは現状を分析し、導入の第一歩を踏み出してみてください。未来のスマートファクトリーへの道が開けるでしょう。

FAQ

Q1: 工場自動化監視装置PCBAの導入にはどれくらいの時間がかかりますか?

導入期間は工場の規模やシステムの複雑さによります。一般的には、計画から本格運用まで3~6か月程度です。小規模な工場では、さらに短期間で導入可能です。

Q2: PCBAのメンテナンスはどのくらいの頻度で必要ですか?

通常、PCBAのメンテナンスは半年から1年に1回が推奨されます。センサーや通信モジュールの状態を定期的に確認し、必要に応じて部品を交換してください。

Q3: PCBAは既存のシステムと連携できますか?

はい、PCBAは多くの既存システムと連携可能です。例えば、ERPやMESシステムと統合することで、データの一元管理が実現します。導入前に互換性を確認することをお勧めします。

Q4: 小規模工場でもPCBAを導入するメリットはありますか?

もちろんです。小規模工場でも、PCBAを導入することで生産性向上やコスト削減が期待できます。特に、異常検知や品質管理の効率化により、競争力を高めることが可能です。

Q5: PCBAの導入に補助金は利用できますか?

はい、多くの自治体や政府機関が工場自動化に関する補助金を提供しています。例えば、「ものづくり補助金」や「IT導入補助金」があります。詳細は各自治体のウェブサイトをご確認ください。

💡 ヒント: 導入前に補助金の申請条件を確認し、計画的に進めましょう。