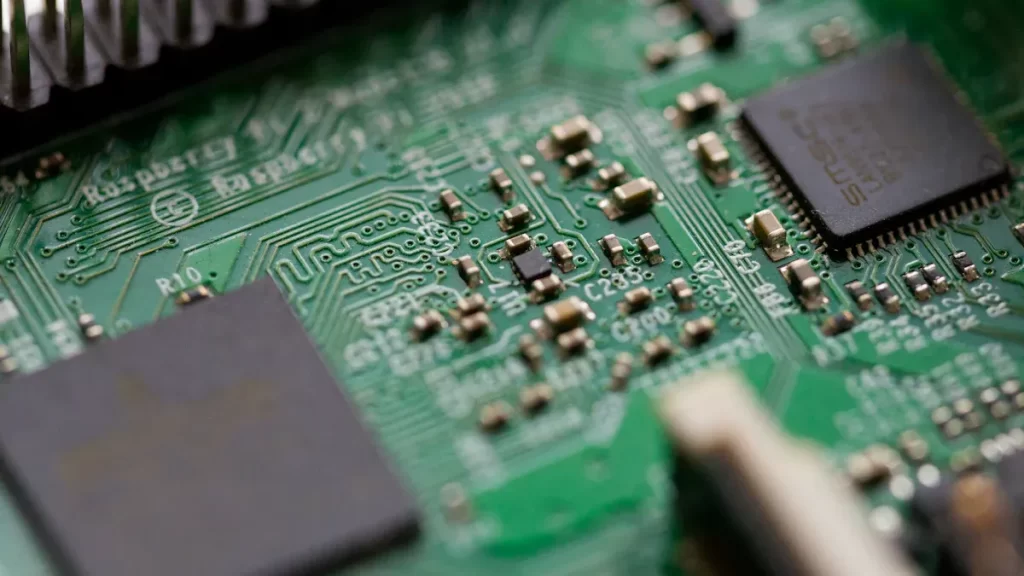

HDI-Leiterplatten revolutionieren die Elektronikindustrie. Mit ihrer hohen Verdrahtungsdichte ermöglichen sie die Miniaturisierung von Geräten, was sie perfekt für moderne Anwendungen wie 5G, Automotive und Industrie 4.0 macht.

Die Anforderungen an die Entwicklung von Leiterplatten in den nächsten Jahren sind: Miniaturisierung durch Erhöhung der Integrationsdichte, Signalintegrität und HF-Tauglichkeit, thermisches Management sowie flexible elektronische Systeme, die physikalische und mechanische Grenzen überwinden. Experten sagen mehr Lagen und feinste Leiterstrukturen für HDI/SBU-Leiterplatten voraus. Diese Technologie macht etwa 13% der in Europa produzierten Leiterplatten aus.

Durch die Kombination von HDI PCB für Miniaturisierte Baugruppen mit SMT-Bestückung und präziser PCBA-Fertigung profitieren Unternehmen von leistungsstarken, hochdichten Baugruppen, die Innovation und Effizienz fördern.

Wichtige Erkenntnisse

HDI-PCBs helfen, Elektronikgeräte kleiner zu machen. Sie haben eine hohe Verdrahtungsdichte. Das spart Platz und verbessert die Funktionen.

Mikro-Vias und Laserbohrungen in HDI-PCBs machen Geräte schneller. Sie verbessern die Stromleistung und verringern Signalverluste.

HDI-PCBs halten länger und kosten weniger in der Herstellung. Sie machen Produkte zuverlässiger und senken Wartungskosten.

Die PCBA-Bestückung ist wichtig für gute HDI-PCBs. Genaues Arbeiten sorgt für bessere Funktion und Effizienz.

HDI-PCBs werden in Autos, Medizin und IoT genutzt. Sie helfen, neue und starke Produkte zu bauen.

Was sind HDI-PCBs und warum sind sie wichtig?

Definition und Eigenschaften

Was bedeutet “High-Density Interconnect”?

HDI steht für “High-Density Interconnect” und beschreibt Leiterplatten mit einer besonders hohen Verdrahtungsdichte. Diese Technologie wurde speziell für Anwendungen entwickelt, bei denen kompakte Bauformen und hohe Leistungsfähigkeit gefragt sind. HDI-Leiterplatten zeichnen sich durch die Verwendung von Mikro-Vias, feineren Leiterbahnen und einer höheren Packungsdichte aus.

Tipp: Wenn Sie Miniaturisierte Elektronik Baugruppen entwickeln, sind HDI-PCBs die ideale Wahl, um Platz zu sparen und gleichzeitig die Funktionalität zu maximieren.

Aspekt | Beschreibung |

|---|---|

Definition | HDI-PCB ist eine kompakte Platine, die für Produkte mit kleineren Stellflächen entwickelt wurde. |

Vorteile | Reduzierung der PCB-Kosten, bessere elektrische Leistung, verbesserte thermische Eigenschaften. |

Technologien | Verwendung von Micro-Vias und Any-Layer-Verbindungstechnologie. |

Unterschiede zu herkömmlichen Leiterplatten | HDI-PCBs nutzen Laserbohren für Micro-Vias und haben verschiedene Stapelanordnungen. |

Strukturen | Es gibt hauptsächlich zwei HDI-Strukturen: Aufbauen und Beliebige Schicht. |

Any-Layer-Technologie | Bietet eine höhere Flexibilität im Layout und spart Platz auf der Leiterplatte. |

Unterschiede zwischen HDI-PCBs und herkömmlichen Leiterplatten

HDI-PCBs unterscheiden sich in mehreren Aspekten von herkömmlichen Leiterplatten. Sie verwenden fortschrittliche Technologien wie Laserbohrung für Mikro-Vias und ermöglichen feinere Strukturen. Dadurch bieten sie eine höhere Packungsdichte und bessere elektrische Eigenschaften.

Merkmal | HDI-PCBs | Herkömmliche Leiterplatten |

|---|---|---|

Packungsdichte | Höher | Niedriger |

Strukturgröße | Feiner | Grober |

Microvias | Verwendet | Selten verwendet |

Materialien | Fortschrittlich | Standardmaterialien |

Signalintegrität | Verbesserte | Eingeschränkt |

Effizienz | Höher | Niedriger |

IPC-Standard | IPC-2226 | Variiert |

Leiterbahnbreite | 50 μm | Größer |

Microvias Durchmesser | 75 μm | Größer |

Technologische Merkmale

Einsatz von Mikro-Vias, Blind-Vias und Buried-Vias

HDI-Leiterplatten nutzen verschiedene Arten von Vias, um die Verbindungsdichte zu erhöhen. Mikro-Vias sind winzige Löcher, die mit Laserbohrung präzise gefertigt werden. Blind-Vias verbinden äußere Schichten mit inneren Schichten, während Buried-Vias ausschließlich innere Schichten verbinden. Diese Technologien ermöglichen komplexe Designs und sparen Platz.

Die neueste Generation von HDI-Leiterplatten verwendet gestapelte und versetzte Mikro-Vias, um die Funktionalität auf kleinerem Raum zu maximieren. Diese Innovationen sind entscheidend für moderne Anwendungen wie 5G-Module und tragbare Medizingeräte.

Mehrlagige Designs und ihre Vorteile

Mehrlagige HDI-PCBs bieten zahlreiche Vorteile. Sie ermöglichen eine höhere Schaltungsdichte und verbessern die Signalintegrität. Durch die Verwendung von Any-Layer-Technologie können Sie flexiblere Designs erstellen, die den Anforderungen moderner Elektronik gerecht werden.

Ein Beispiel: In der deutschen Automobilindustrie kommen mehrlagige HDI-PCBs in Fahrerassistenzsystemen und Radarsensoren zum Einsatz. Diese Systeme profitieren von der verbesserten elektrischen Leistung und der kompakten Bauweise.

Hinweis: Wenn Sie Hochdichte Leiterplatten mit SMT für Ihre Projekte benötigen, sollten Sie auf einen erfahrenen HDI Leiterplatten Hersteller Deutschland setzen, der auch PCBA Service für 5G Anwendungen anbietet.

Vorteile von HDI PCB für Miniaturisierte Baugruppen mit SMT-Bestückung

Miniaturisierung und Platzersparnis

Kompakte Designs für moderne Elektronikgeräte

HDI PCB für Miniaturisierte Baugruppen mit SMT-Bestückung ermöglichen es dir, kompakte und leistungsstarke Elektronikgeräte zu entwickeln. Diese Leiterplatten bieten eine höhere Verdrahtungsdichte pro Flächeneinheit. Dadurch kannst du mehr Funktionen auf kleinerem Raum unterbringen.

Die Miniaturisierung wird durch die Verwendung kleinerer Durchkontaktierungen, Pads und Kupferleiterbahnen erreicht. Diese Eigenschaften machen HDI-PCBs ideal für Anwendungen, bei denen der Platz begrenzt ist. Beispiele dafür sind Smartphones, Tablets und tragbare Medizingeräte.

HDI-PCBs maximieren die Verdrahtungsdichte und sparen Platz.

Sie ermöglichen kompaktere Designs durch präzise Laserbohrungen und Mikro-Vias.

Diese Technologie eignet sich perfekt für moderne Elektronik mit begrenztem Platzangebot.

Tipp: Wenn du an der Entwicklung von platzsparenden Geräten arbeitest, sind HDI PCB für Miniaturisierte Baugruppen mit SMT-Bestückung die optimale Lösung.

Verbesserte elektrische und thermische Leistung

Höhere Geschwindigkeit, reduzierte Signalverluste und bessere Wärmeableitung

HDI-PCBs verbessern die elektrische Leistung deiner Baugruppen erheblich. Die kürzeren Signalwege und die präzise Anordnung der Leiterbahnen reduzieren Signalverluste. Das führt zu einer höheren Geschwindigkeit und einer besseren Datenübertragung.

Zusätzlich bieten diese Leiterplatten eine verbesserte Wärmeableitung. Die Verwendung hochwertiger Materialien wie FR4 oder Polyimid sorgt dafür, dass die Wärme effizient verteilt wird. Das ist besonders wichtig für Anwendungen wie 5G-Module, bei denen hohe Leistung und Zuverlässigkeit gefragt sind.

Hinweis: Mit HDI PCB für Miniaturisierte Baugruppen mit SMT-Bestückung kannst du die Leistung deiner Geräte steigern und gleichzeitig die thermischen Herausforderungen meistern.

Zuverlässigkeit und Kostenreduktion

Längere Lebensdauer und effizientere Produktionsprozesse

HDI-PCBs bieten dir nicht nur technische Vorteile, sondern auch wirtschaftliche. Die kompakte Bauweise und die präzise Fertigung führen zu einer längeren Lebensdauer der Baugruppen. Das reduziert die Wartungskosten und erhöht die Zuverlässigkeit deiner Produkte.

Die effizienten Produktionsprozesse, wie die Laserbohrung und die Verwendung von Mikro-Vias, senken die Herstellungskosten. Gleichzeitig kannst du mit HDI PCB für Miniaturisierte Baugruppen mit SMT-Bestückung die Qualität deiner Produkte steigern.

Fazit: Mit dieser Technologie profitierst du von einer Kombination aus Zuverlässigkeit, Leistung und Kosteneffizienz.

Herstellung und Design von HDI-Leiterplatten mit Laser-Bohrung

Materialien und Technologien

Verwendung von FR4, Polyimid und anderen Materialien

Die Wahl der Materialien spielt eine entscheidende Rolle bei der Herstellung von HDI-Leiterplatten. Materialien wie FR4 und Polyimid bieten eine hohe thermische Stabilität und mechanische Festigkeit. Die isolierenden dielektrischen Schichten dieser Materialien weisen eine hohe Glasübergangstemperatur (Tg) auf, was zu besseren thermischen Eigenschaften führt.

Ein gutes Dielektrikum muss:

Mit dem Kernsubstrat chemisch kompatibel sein.

Eine starke Haftung für die Verkupferung bieten.

Ausreichende dielektrische Abstände zwischen den Metallschichten gewährleisten.

Thermischen Schock und hohen Temperaturen standhalten können.

Diese Eigenschaften machen FR4 und Polyimid ideal für Anwendungen, die Zuverlässigkeit und Langlebigkeit erfordern, wie z. B. in der Automobil- und Medizintechnik.

Laserbohrung und andere fortschrittliche Fertigungstechniken

Die Laserbohrung ist eine der präzisesten Technologien für die Herstellung von Mikro-Vias in HDI-Leiterplatten. Sie ermöglicht die Tiefenkontrolle und den präzisen Materialabtrag, was besonders bei Blind-Vias von Vorteil ist.

Bohrmethode | Geschwindigkeit (Vias pro Sekunde) | Vorteile | Nachteile |

|---|---|---|---|

Chemisches Ätzen | 8.000 – 12.000 | Schnellste Methode für kleine Vias | Höhere Kosten für größere Vias |

Plasma- und Photovia | N/A | Hohe Effizienz in der Vias-Bildung | N/A |

Laserbohrung | N/A | Ideal für Blind-Vias mit Tiefenkontrolle, präzise Materialabtragung | Nicht die schnellste Methode, geringerer Durchsatz |

Die Kombination aus hochwertigen Materialien und fortschrittlichen Fertigungstechniken wie der Laserbohrung sorgt für eine hohe Qualität und Zuverlässigkeit der HDI-Leiterplatten.

Designprozess und Best Practices

CAD-Tools und Simulationen für optimierte Layouts

Der Designprozess von HDI-Leiterplatten beginnt mit der Verwendung moderner CAD-Tools. Diese Software ermöglicht es dir, hochdichte Layouts zu erstellen und die Signalintegrität zu simulieren. Durch Simulationen kannst du potenzielle Probleme frühzeitig erkennen und beheben.

Tipp: Nutze CAD-Tools, die speziell für HDI-Designs entwickelt wurden, um die Effizienz und Genauigkeit deines Designs zu maximieren.

Tipps für die Gestaltung von hochdichten Leiterplatten

Beim Design von HDI-Leiterplatten solltest du folgende Best Practices beachten:

Verwende Mikro-Vias, um Platz zu sparen und die Verdrahtungsdichte zu erhöhen.

Plane die Schichtstapelung sorgfältig, um die Signalintegrität zu gewährleisten.

Optimiere die Wärmeableitung durch den Einsatz geeigneter Materialien und Layouts.

Diese Tipps helfen dir, ein robustes und effizientes Design zu erstellen, das den Anforderungen moderner Elektronik gerecht wird.

Arten von Vias

Mikro-Vias, Blind-Vias und Buried-Vias: Unterschiede und Anwendungen

HDI-Leiterplatten verwenden verschiedene Arten von Vias, um die Verbindungsdichte zu erhöhen:

Aspekt | HDI-Leiterplatten | Gewöhnliche Leiterplatten |

|---|---|---|

Materialien | Hochwertige, langlebige Materialien | Standardmaterialien |

Herstellungsprozess | Hochentwickelt, präzise, Laserbohren | Geradliniger Prozess |

Vias | Mikro-Vias, Blind-Vias, vergrabene Vias | Weniger komplexe Vias |

Verdrahtungsdichte | Hohe Dichte für mehr Verbindungen | Geringere Dichte |

Anwendungen | Smartphones, Automobile, medizinische Geräte | Breitere Anwendungen, weniger spezialisiert |

Mikro-Vias verbinden benachbarte Schichten und sparen Platz. Blind-Vias verbinden äußere mit inneren Schichten, während Buried-Vias ausschließlich innere Schichten verbinden. Diese Technologien ermöglichen dir, komplexe Designs zu realisieren und die Funktionalität deiner Baugruppen zu maximieren.

Hinweis: Die Wahl des richtigen Via-Typs hängt von den spezifischen Anforderungen deines Projekts ab.

Anwendungen von HDI-PCBs in der deutschen Elektronikindustrie

Automobilindustrie

Einsatz in Fahrerassistenzsystemen, Radarsensoren und Steuergeräten

HDI-PCBs spielen eine entscheidende Rolle in der Automobilindustrie. Du findest sie in Fahrerassistenzsystemen (ADAS), wo sie die Leistung von Radarsystemen verbessern. Diese Systeme profitieren von der hohen Auflösung und Reichweite, die durch die kompakte Bauweise der HDI-PCBs ermöglicht wird. Auch Kamerasysteme nutzen diese Technologie, um sich diskret in Fahrzeuge zu integrieren.

In Elektrofahrzeugen (EVs) sorgen HDI-PCBs für Effizienz und Sicherheit. Sie kommen in Batteriemanagementsystemen (BMS) zum Einsatz, um die Energieverteilung zu optimieren. Ladeeinheiten in EVs verwenden HDI-PCBs, um eine effiziente Stromumwandlung und -verwaltung zu gewährleisten.

Hinweis: Die Automobilindustrie setzt auf HDI PCB für Miniaturisierte Baugruppen mit SMT-Bestückung, um die Anforderungen an moderne, platzsparende und leistungsstarke Elektronik zu erfüllen.

Medizintechnik

Verwendung in tragbaren Geräten und Diagnosesystemen

In der Medizintechnik ermöglichen HDI-PCBs die Entwicklung innovativer Geräte. Tragbare medizinische Geräte wie Herzfrequenzmesser oder Blutzuckermessgeräte profitieren von der Miniaturisierung durch HDI-PCBs. Diese Leiterplatten bieten dir die Möglichkeit, kompakte und leichte Geräte zu entwickeln, die gleichzeitig eine hohe Zuverlässigkeit aufweisen.

Diagnosesysteme nutzen ebenfalls HDI-PCBs, um präzise und schnelle Ergebnisse zu liefern. Die hohe Verdrahtungsdichte und die verbesserte Signalintegrität dieser Leiterplatten sorgen für eine zuverlässige Datenübertragung. Das ist besonders wichtig in Geräten, die in kritischen medizinischen Anwendungen eingesetzt werden.

Tipp: Wenn du tragbare oder diagnostische Geräte entwickelst, sind HDI-PCBs die ideale Wahl, um Platz zu sparen und die Leistung zu maximieren.

IoT und Telekommunikation

HDI-PCBs in 5G-Modulen und IoT-Sensoren

HDI-PCBs sind unverzichtbar für die Entwicklung moderner IoT- und Telekommunikationslösungen. In 5G-Modulen ermöglichen sie dir eine höhere Datenübertragungsrate und eine verbesserte Netzwerkkonnektivität. Die kompakte Bauweise der HDI-PCBs unterstützt die Integration in kleinere Geräte, ohne die Leistung zu beeinträchtigen.

IoT-Sensoren nutzen HDI-PCBs, um Daten effizient zu erfassen und zu übertragen. Die hohe Packungsdichte und die fortschrittlichen Verbindungstechnologien dieser Leiterplatten machen sie ideal für Anwendungen, bei denen Platz und Leistung entscheidend sind. Beispiele dafür sind intelligente Haushaltsgeräte, industrielle Sensoren und tragbare IoT-Geräte.

Hinweis: Mit HDI PCB für Miniaturisierte Baugruppen mit SMT-Bestückung kannst du die Anforderungen moderner IoT- und 5G-Anwendungen problemlos erfüllen.

Industrie 4.0

Rolle in der Automatisierung, Robotik und Sensorik

Industrie 4.0 verändert die Art und Weise, wie du Produktionsprozesse gestaltest. HDI-PCBs spielen dabei eine zentrale Rolle. Sie ermöglichen dir, hochdichte und leistungsstarke Elektronik in Automatisierungs-, Robotik- und Sensoriksysteme zu integrieren. Diese Systeme profitieren von der Miniaturisierung und der verbesserten Leistung, die HDI-Leiterplatten bieten.

Wusstest du? Hochdichte Leiterplatten mit SMT-Bestückung sind ein Schlüsselbestandteil moderner Industrie 4.0-Anwendungen. Sie verbinden Sensoren, Steuerungen und Aktoren in einem nahtlosen Netzwerk.

Automatisierung:

In der Automatisierung sorgen HDI-PCBs für präzise Steuerungen und schnelle Datenübertragungen. Du kannst sie in speicherprogrammierbaren Steuerungen (SPS) einsetzen, um komplexe Prozesse effizient zu steuern. Die kompakte Bauweise der HDI-PCBs spart Platz in Schaltschränken und ermöglicht dir, mehr Funktionen auf kleinerem Raum zu integrieren.

Robotik:

Roboter benötigen leistungsstarke Elektronik, um Bewegungen präzise auszuführen. HDI-PCBs bieten dir die Möglichkeit, kompakte Steuerungseinheiten zu entwickeln, die in Roboterarme oder autonome Fahrzeuge passen. Die hohe Packungsdichte und die verbesserte Signalintegrität dieser Leiterplatten gewährleisten eine zuverlässige Kommunikation zwischen den Komponenten.

Sensorik:

Sensoren sind das Herzstück von Industrie 4.0. Sie erfassen Daten in Echtzeit und leiten sie an Steuerungssysteme weiter. HDI-PCBs ermöglichen dir, Sensoren mit hoher Empfindlichkeit und geringer Größe zu entwickeln. Beispiele dafür sind Temperatursensoren, Drucksensoren und optische Sensoren, die in Produktionslinien oder Überwachungssystemen eingesetzt werden.

Anwendung | Vorteile von HDI-PCBs |

|---|---|

Automatisierung | Platzsparende Steuerungen, schnelle Datenübertragung, höhere Zuverlässigkeit |

Robotik | Kompakte Designs, präzise Steuerung, verbesserte Signalintegrität |

Sensorik | Miniaturisierte Bauformen, Echtzeit-Datenübertragung, Integration in IoT-Systeme |

Tipp: Arbeite mit einem erfahrenen EMS Dienstleister HDI PCB zusammen, um bestückte HDI Platinen Prototyping für deine Industrie 4.0-Projekte zu realisieren.

HDI-Leiterplatten mit Laser-Bohrung und Mehrlagige HDI PCBA Fertigung Europa bieten dir die Möglichkeit, innovative Lösungen für die Industrie 4.0 zu entwickeln. Sie verbinden Miniaturisierung mit hoher Leistung und Zuverlässigkeit. Nutze diese Technologie, um deine Automatisierungs-, Robotik- und Sensoriksysteme auf das nächste Level zu bringen.

PCBA-Bestückung für Hochdichte Leiterplatten mit SMT

Bedeutung der PCBA-Bestückung

Präzision und Komplexität bei der Montage von HDI-PCBs

Die PCBA-Bestückung ist ein entscheidender Schritt bei der Herstellung von HDI-Leiterplatten. Sie erfordert höchste Präzision, da die Bauteile immer kleiner und komplexer werden. Du musst sicherstellen, dass jedes Bauteil exakt positioniert wird, um die Funktionalität der Baugruppe zu gewährleisten.

Die Bedeutung der PCBA-Bestückung zeigt sich in den Produktionsstatistiken:

Aspekt | Details |

|---|---|

Produktionsaufträge täglich | 72 |

Lieferzeit | 85 % der bestückten Leiterplatten in weniger als 7 Arbeitstagen geliefert |

Flexible Fertigung | Prozesse sind darauf ausgelegt, sich schnell an wechselnde Anforderungen anzupassen |

Prozesskontrolle | Höchste Qualität durch gründliche Inspektionen |

Optimierte Abläufe | Jeder Schritt abgestimmt auf schnelle und präzise Lieferung |

Tipp: Achte darauf, dass der Bestückungsdruck wichtige Informationen wie Referenzbezeichnungen und Polarität enthält. Professionelle Fertiger entfernen jedoch oft Beschriftungen, um Lötfehler zu vermeiden.

Herausforderungen und Lösungen

Umgang mit Miniaturisierung und hoher Bauteildichte

Die Miniaturisierung moderner Elektronik stellt dich vor neue Herausforderungen. Die Integration von passiven und aktiven Komponenten auf engstem Raum erfordert Spezialwissen. Du musst thermische, mechanische und optische Probleme berücksichtigen, um eine zuverlässige Funktion zu gewährleisten.

Eine exakte Systemmodellierung und Simulation sind entscheidend. Sie helfen dir, potenzielle Fehler frühzeitig zu erkennen und zu beheben. Die Kombination von Standard- und HDI-Technik, wie bei partiellen HDI-Designs, bietet dir eine kosteneffiziente Lösung. Diese Designs verbessern die Anschlussdichte und Signalintegrität, ohne die Kosten unnötig zu erhöhen.

Hinweis: Nutze HDI PCB für Miniaturisierte Baugruppen mit SMT-Bestückung, um die Herausforderungen der Miniaturisierung zu meistern und gleichzeitig die Leistung zu optimieren.

Rolle in der Wertschöpfungskette

Verbindung von Design, Fertigung und Endmontage

Die PCBA-Bestückung bildet das Bindeglied zwischen Design, Fertigung und Endmontage. Du kannst durch eine enge Zusammenarbeit zwischen diesen Bereichen Fehler minimieren und die Effizienz steigern. Klare Fertigungsdaten sind dabei entscheidend. Unklare Informationen führen oft zu Rückfragen und Nacharbeiten, was Zeit und Kosten erhöht.

Neue Gehäuseformen und Mikrobauteile stellen zusätzliche Anforderungen an die Fertigung. Du musst sicherstellen, dass die Design- und Fertigungsprozesse optimal aufeinander abgestimmt sind. So kannst du die Qualität deiner Produkte verbessern und gleichzeitig die Produktionskosten senken.

Tipp: Arbeite mit einem erfahrenen EMS-Dienstleister zusammen, um die Vorteile der PCBA-Bestückung voll auszuschöpfen und deine Wertschöpfungskette zu optimieren.

HDI-PCBs bieten dir zahlreiche Vorteile. Sie ermöglichen Miniaturisierung, verbessern die Signalintegrität und optimieren das thermische Management. Anwendungen reichen von 5G-Modulen über IoT-Sensoren bis hin zu Industrie 4.0-Systemen. Die PCBA-Bestückung spielt dabei eine zentrale Rolle. Sie verbindet präzises Design mit effizienter Fertigung und sorgt für zuverlässige Baugruppen.

📊 Marktprognosen:

Marktvolumen bis 2026: Über 22 Milliarden Dollar

Jährliche Wachstumsrate: Mehr als 8%

Die Zukunft verspricht Fortschritte in der 5G-Technologie und flexiblen elektronischen Systemen. Du kannst von dieser Entwicklung profitieren, indem du auf innovative HDI-PCBs und PCBA-Services setzt.

FAQ

Was sind die Hauptvorteile von HDI-PCBs?

HDI-PCBs bieten dir eine höhere Verdrahtungsdichte, bessere elektrische Leistung und kompakte Designs. Sie sparen Platz und verbessern die Signalintegrität. Diese Eigenschaften machen sie ideal für moderne Anwendungen wie 5G, IoT und Industrie 4.0.

Welche Materialien werden für HDI-Leiterplatten verwendet?

Du findest Materialien wie FR4 und Polyimid in HDI-Leiterplatten. Diese bieten thermische Stabilität und mechanische Festigkeit. Sie eignen sich besonders für Anwendungen, die Zuverlässigkeit und Langlebigkeit erfordern, wie in der Automobil- und Medizintechnik.

Wie unterscheidet sich die PCBA-Bestückung bei HDI-PCBs?

Die PCBA-Bestückung bei HDI-PCBs erfordert höchste Präzision. Die Miniaturisierung und hohe Bauteildichte stellen besondere Anforderungen an die Montage. Moderne Technologien wie Laserbohrung und Mikro-Vias sorgen für eine zuverlässige und effiziente Fertigung.

Welche Branchen profitieren am meisten von HDI-PCBs?

HDI-PCBs kommen in der Automobilindustrie, Medizintechnik, Telekommunikation und Industrie 4.0 zum Einsatz. Sie ermöglichen dir, platzsparende und leistungsstarke Elektronik für Fahrerassistenzsysteme, tragbare Geräte, 5G-Module und Automatisierungssysteme zu entwickeln.

Kann ich HDI-PCBs für Prototyping verwenden?

Ja, HDI-PCBs eignen sich hervorragend für Prototyping. Du kannst mit einem erfahrenen EMS-Dienstleister zusammenarbeiten, um bestückte HDI-Platinen-Prototypen zu erstellen. Diese helfen dir, Designs zu testen und zu optimieren, bevor du in die Serienproduktion gehst.