地震が多い地域では、産業用PCBの耐震設計が非常に重要です。あなたの製品が地震の振動に耐えられなければ、機能停止や重大な故障が発生する可能性があります。これにより、安全性が損なわれ、信頼性が低下します。耐震設計産業用PCB組立を採用することで、製品の耐久性と安全性を大幅に向上させることができます。この設計は、部品配置や材料選択、実装技術の工夫を通じて実現可能です。

重要ポイント

PCBレイアウトをシンプルに保つことで、振動によるストレスを分散できます。

重い部品は基板の中心に配置し、部品間の距離を適切に保つことで、振動の影響を最小限に抑えられます。

トレース幅を広くし、急激な曲がりを避けることで、振動による断線リスクを減少させます。

耐震性に優れた材料を選ぶことで、製品の信頼性と耐久性を向上させることが可能です。

定期的な振動試験を実施し、結果を設計に反映させることで、耐震性を維持できます。

耐震設計産業用PCB組立における設計段階での工夫

PCBレイアウトの最適化

PCBレイアウトを最適化することは、耐震設計産業用PCB組立において重要なステップです。特に、基板全体の重量バランスを均等に保つことが求められます。重量が一箇所に集中すると、振動時にその部分が過度に負荷を受け、故障の原因となります。

また、東京大学地震研究所の報告によれば、シンプルで対称的な設計が揺れに対して最も効果的であるとされています。この考え方はPCB設計にも応用可能です。例えば、部品を左右対称に配置することで、振動によるストレスを均等に分散できます。以下の表は、住宅形状と倒壊率の関係を示したものですが、PCB設計にも同様の原則が適用できます。

住宅の平面形状 | 倒壊率(震度7地域) |

|---|---|

正方形・長方形(凹凸なし) | 約15% |

L字型 | 約34% |

コの字型 | 約42% |

折れ線型(段差のある形) | 約37% |

このデータからも、シンプルな形状が耐震性向上に寄与することがわかります。PCB設計では、複雑な形状を避け、シンプルで効率的なレイアウトを目指しましょう。

振動に強い部品配置のポイント

部品配置の工夫も、耐震設計産業用PCB組立の成功に欠かせません。振動に強い配置を実現するためには、以下のポイントを考慮してください:

重い部品を基板の中心付近に配置する

重量物を基板の端に配置すると、振動時に大きなモーメントが発生します。これを防ぐために、重い部品は基板の中心付近に配置するのが理想的です。部品間の距離を適切に保つ

部品が密集しすぎると、振動時に互いに干渉するリスクが高まります。適切な間隔を確保することで、振動の影響を最小限に抑えられます。振動吸収材の活用

特に振動が激しい環境では、部品の下に振動吸収材を挿入することで、振動エネルギーを効果的に吸収できます。

これらの工夫を取り入れることで、振動による部品の損傷を防ぎ、製品の寿命を延ばすことが可能です。

トレース設計の注意点

トレース設計も耐震性に大きな影響を与えます。振動が加わると、トレースが断線するリスクが高まります。以下の点に注意して設計を進めましょう:

トレース幅を広くする

振動によるストレスを分散させるために、トレース幅を広く設計することが推奨されます。特に電流が多く流れる部分では、幅広のトレースが耐久性を向上させます。急激な曲がりを避ける

トレースが急激に曲がる部分は、振動による応力が集中しやすいです。曲線や緩やかな角度を採用することで、応力を分散させることができます。トレースの長さを最小限に抑える

長いトレースは振動時に共振を引き起こす可能性があります。必要最小限の長さに抑えることで、共振リスクを軽減できます。

これらの注意点を守ることで、トレースの耐震性を高め、製品全体の信頼性を向上させることができます。

耐震性を高めるための材料選択

耐震性に優れた基板材料の種類

基板材料の選択は、耐震設計産業用PCB組立において重要な役割を果たします。材料の物理的特性や化学的特性は、製品の信頼性や耐久性に直接影響します。以下の表は、異なる材料選択が製品信頼性に与える影響を示しています。

試験内容 | 特徴 | 影響 |

|---|---|---|

材料の物理的特性評価 | 熱伝導率、熱膨張係数、密度 | 使用環境における挙動に影響 |

材料の化学的特性評価 | 耐食性、耐候性、化学組成 | 長期信頼性や環境耐性に影響 |

不良発生メカニズムの特定 | 材料特性の詳細な評価 | 品質管理や不良の未然防止に貢献 |

例えば、熱膨張係数が低い材料を選ぶことで、温度変化による基板の変形を抑えられます。また、耐食性の高い材料を使用することで、湿気や腐食による劣化を防ぎ、製品の寿命を延ばすことが可能です。あなたの製品に最適な材料を選ぶことで、耐震性を大幅に向上させることができます。

基板コーティングの活用

基板コーティングは、耐震性を高めるための効果的な方法です。特に、湿気や粉塵によるショートを防ぐためにポリオレフィン系樹脂コーティングが広く利用されています。この技術は、以下のような利点を提供します:

湿気や粉塵によるショートを防止

機器トラブルを未然に防ぐ

振動による部品の損傷を軽減

コーティングを施すことで、基板全体の耐久性が向上し、地震などの振動環境でも安定した性能を維持できます。特に、耐震設計産業用PCB組立においては、コーティング技術の活用が欠かせません。

部品の固定方法とその効果

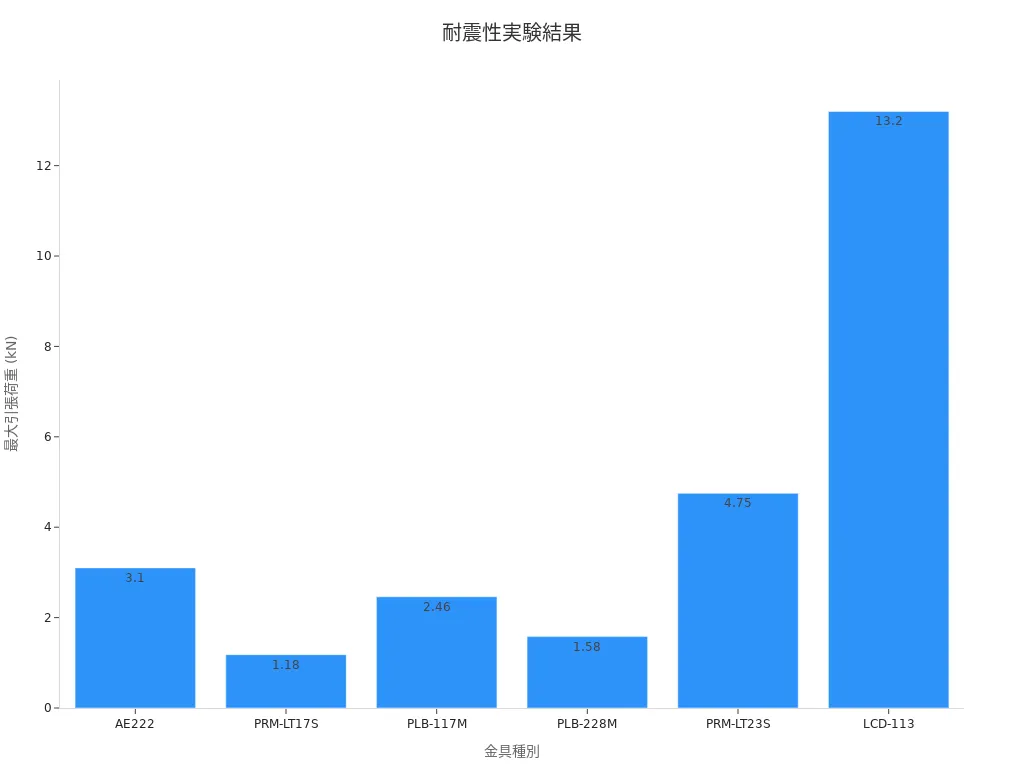

部品の固定方法は、耐震性に直接影響を与えます。適切な固定方法を選ぶことで、振動による部品の脱落や損傷を防ぐことができます。以下の表は、異なる金具の最大引張荷重を示しています。

対象金具 | 最大引張荷重 (kg) | 最大引張荷重 (kN) |

|---|---|---|

AE222 | 約317 | 3.1 |

PRM-LT17S | 約121 | 1.18 |

PLB-117M | 約251 | 2.46 |

PLB-228M | 約162 | 1.58 |

PRM-LT23S | 約484 | 4.75 |

LCD-113 | 約1349 | 13.2 |

このデータから、金具の選択が耐震性に大きな影響を与えることがわかります。例えば、最大引張荷重が高い金具を使用することで、振動による部品の脱落を防ぎ、製品の信頼性を向上させることができます。あなたの製品に適した固定方法を選ぶことで、耐震性をさらに強化できます。

実装技術の改善による耐震性向上

はんだ付け技術の向上

はんだ付け技術の改善は、耐震性を高めるために欠かせません。振動が加わる環境では、はんだ接合部が弱点となりやすいです。あなたが製品の耐久性を向上させたい場合、以下のポイントを意識してください:

適切なはんだ材料の選択

鉛フリーはんだや高信頼性の合金を使用することで、接合部の強度を向上できます。はんだ量の最適化

過剰なはんだはクラックの原因になります。適切な量を使用することで、接合部の耐久性が向上します。リフロー温度プロファイルの管理

温度管理を徹底することで、接合部の品質を安定させられます。

これらの改善を実施することで、振動によるはんだクラックや断線を防ぎ、製品の信頼性を高められます。

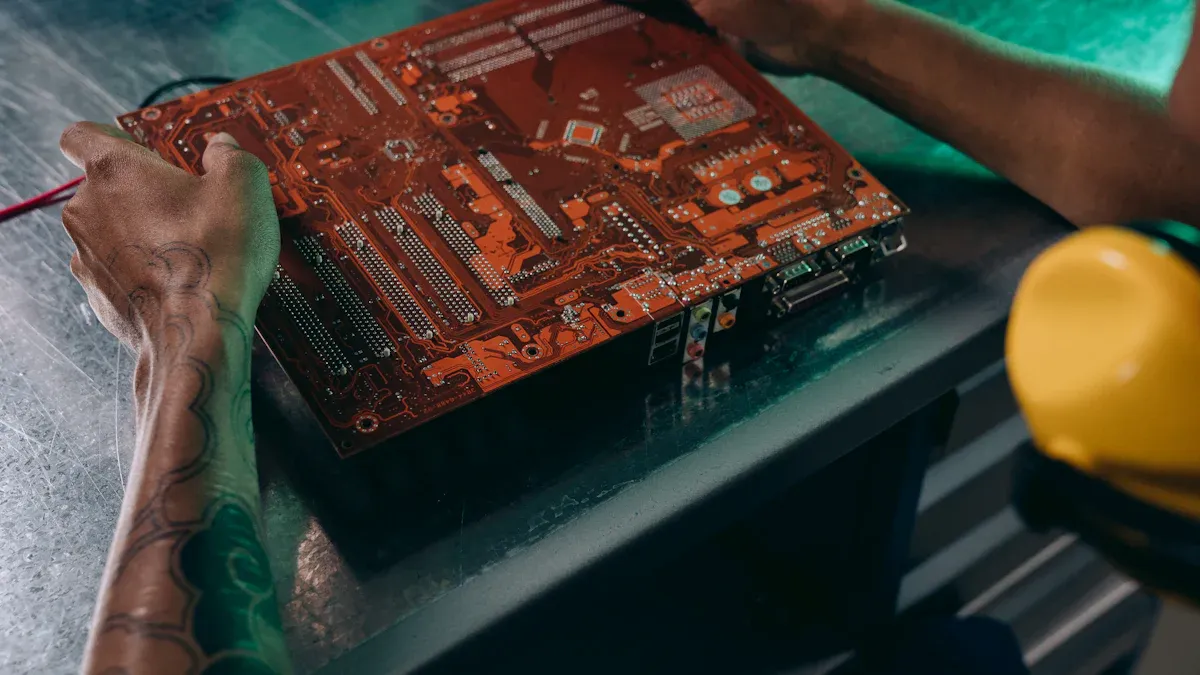

表面実装技術(SMT)の活用

表面実装技術(SMT)は、耐震性を向上させるための効果的な手法です。この技術を活用することで、部品の固定強度が向上し、振動に対する耐性が高まります。以下の利点を活かしてください:

小型部品の使用

SMTでは小型部品を使用するため、基板全体の重量が軽減されます。これにより、振動時の負荷が減少します。高密度実装

部品を効率的に配置できるため、基板の剛性が向上します。自動化による精度向上

SMTは自動化されたプロセスで行われるため、部品の配置精度が高く、振動に強い製品を作れます。

SMTを導入することで、耐震設計産業用PCB組立の品質をさらに向上させることが可能です。

振動試験とその結果のフィードバック

振動試験は、製品の耐震性を評価するための重要なプロセスです。試験を通じて得られたデータを活用し、設計や実装技術を改善できます。以下の手順を参考にしてください:

試験条件の設定

実際の使用環境を想定した振動条件を設定します。試験結果の分析

振動による損傷箇所や弱点を特定します。設計へのフィードバック

試験結果を基に、部品配置や接合技術を改善します。

振動試験を定期的に実施することで、製品の耐震性を継続的に向上させられます。

耐震性を維持するためのメンテナンスと検査

定期的な振動試験の重要性

振動試験を定期的に実施することは、製品の耐震性を維持するために欠かせません。地震や振動環境にさらされる産業用PCBは、時間の経過とともに劣化する可能性があります。試験を通じて、基板や部品の状態を確認し、早期に問題を発見することが重要です。

以下の表は、経年劣化と維持管理の相関を示しています。これにより、日常点検やメンテナンス工事の重要性が明確になります。

経年劣化と維持管理の相関 | 日常点検の重要性 | メンテナンス工事の必要性 |

|---|---|---|

一定の相関があることが示されている | 点検結果に基づくメンテナンスが不可欠 | 工事が遅れると耐震性能が維持できない恐れがある |

振動試験を実施する際は、実際の使用環境を想定した条件を設定してください。試験結果を分析し、設計や実装技術に反映させることで、耐震性をさらに向上させることが可能です。

耐震性を維持するためのメンテナンス方法

耐震性を維持するためには、適切なメンテナンス方法を採用する必要があります。以下は、具体的なメンテナンス手法の例です:

基礎の耐震性能簡易評価手法

既設道路橋基礎の耐震性能を評価し、優先度を設けて補強を実施する手法です。補修・補強事例集

維持管理の基本事項や補修・補強の事例を示した資料を活用することで、効率的なメンテナンスが可能です。耐震補強工法事例集

橋全体の耐震性能を考慮した補強対策の設計例を参考にすることで、耐震性を向上させることができます。

これらの方法を活用することで、耐震設計産業用PCB組立の性能を長期間にわたり維持できます。特に、点検結果に基づく適切な補修や補強は、製品の信頼性を高めるために重要です。

耐震設計産業用PCB組立を成功させるには、設計、材料選択、実装技術、そしてメンテナンスが重要です。これらの要素を適切に組み合わせることで、製品の耐震性を大幅に向上させることができます。例えば、振動試験を定期的に実施し、結果を設計に反映させることで、耐震性を維持できます。

あなたがすぐに実践できるアクションとして、基板材料の選択や部品配置の見直しをおすすめします。これにより、製品の信頼性を高めることが可能です。耐震性の向上は、製品の長期的な信頼性に直結します。ぜひ、この記事で紹介した方法を活用してください。

FAQ

耐震設計を始める際に最も重要なポイントは何ですか?

耐震設計を始める際は、基板の材料選択と部品配置に注目してください。これらは振動に対する耐性を大きく左右します。特に、重い部品を中心に配置し、耐震性の高い材料を選ぶことで、製品の信頼性を向上できます。

振動試験はどのくらいの頻度で実施すべきですか?

振動試験は、製品の使用環境や設計変更の頻度に応じて実施してください。一般的には、半年から1年に一度の定期的な試験が推奨されます。これにより、早期に問題を発見し、耐震性を維持できます。

耐震性を高めるためのコーティングはどのような効果がありますか?

コーティングは湿気や粉塵によるショートを防ぎます。また、振動による部品の損傷を軽減し、基板全体の耐久性を向上させます。特にポリオレフィン系樹脂コーティングは、耐震設計において効果的です。

SMT技術を導入するメリットは何ですか?

SMT技術を導入すると、小型部品の使用で基板の重量が軽減されます。また、自動化による高精度な部品配置が可能になり、振動に強い製品を作れます。これにより、耐震性が大幅に向上します。

耐震設計においてトレース設計の注意点は何ですか?

トレース設計では、幅を広くし、急激な曲がりを避けてください。これにより、振動による応力を分散できます。また、トレースの長さを最小限に抑えることで、共振リスクを軽減し、耐震性を高められます。